2025.07.25個別受注システムの導入事例4選!選び方も解説

#業務システム

製造業の現場では、個別受注に合わせたシステムの一元管理が重用視されています。

しかし、「本当に上手くいくのか」「何から検討すればいいか」など、スタートに踏み切れないという声も多くいただきます。

そこでこの記事では、導入を実現した4企業の事例を紹介。

また、検討する際に、どのようなステップで考えるべきかについても解説します。

将来的に検討をする可能性のある担当者様は、ぜひ参考にしてください。

個別受注とは?モノづくり企業に共通する課題の実態

そもそも個別受注とは、製品を標準化せず、顧客ごとに異なる仕様や要望に応じて製品を設計・製造する生産形態を指します。

産業機械や専用装置、特注部品、試作品、金型などを手がける中小~中堅規模の製造業では、この「個別受注型」のモノづくりが主流となっているケースが少なくありません。

普及している理由として、

・顧客の細かいニーズに応えられる

・資材や完成品の在庫を抱えることがなく、保管や管理のコストを削減できる

などのメリットがある一方で、多くの企業で下記のような課題も増えています。

情報が部門ごとに分断されがち

製造業の現場では、営業・設計・調達・製造・経理など、個別受注のプロセスは複数部門にまたがって進行することが一般的です。

しかし、これらの情報が部門ごとにローカルで管理されていると、全体像が見えにくくなり業務のボトルネックに。

例えば、

・営業が受けた注文内容が設計に正しく共有されていなかった

・調達部門が必要な部材の最新リストを持っていなかった

など、「伝言ゲームのようなミス」が起こることも考えられます。

こうした部門間の情報分断は、単なる業務ミスにとどまらず、納期遅延やコストの増加といった経営リスクになる可能性もあるのです。

製番ごとの進捗や原価が見えにくい

個別受注の現場では、製番単位で案件ごとの進捗やコストを管理することが多くあります。

しかし、これらの情報が複数のシステムやファイルに分散しているケースもあり、リアルタイムで全体像を把握するのが難しいのが現状です。

「この製番はどれくらいの工程まで進んでいるのか?」

「材料費や外注費を含め、今の時点で原価はいくらになっているのか?」

といった情報が見えないと、納期判断や利益確保の見通しを立てることが難しくなります。

結果として、納期遅延や利益の圧迫につながってしまう

個別受注の魅力は、顧客ごとのニーズに合わせて柔軟に対応できる点にあります。

しかし、仕様変更の頻度が高く、設計や調達のやり直しが重なると、リードタイムが長くなってしまうこともしばしば。

さらに、前述のような属人化や情報分断の問題があると、変更対応が遅れたり、工程の再調整に時間がかかってしまうことも考えられます。

その結果、納期遅延が常態化したり、想定より原価が膨らんで利益が圧迫されるというご相談もよくいただきます。

このような背景から、個別受注型の企業では、製番管理を軸に業務情報を一元化できる仕組みが求められているのです。

システム導入で何が変わる?改善効果をシーン別に解説

このように、属人管理から脱却し、基幹業務全体を可視化・効率化する基盤整備を検討している企業は多く見受けられます。

しかし、実際にシステムを使用することでどのような改善が行われるのかイメージがつかない人もいるのではないでしょうか。

そこで、システムを導入することで考えられる改善効果をご紹介します。

受注~製造指示:情報の連携ミスがなくなる

営業部門や製造現場での情報共有がExcelやメール、紙ベースで行われていた企業では、「指示漏れ」「伝達ミス」「手配の遅れ」が課題として挙げられていました。

→Solution

基幹システムを導入することで、受注内容が即座に各部門に共有され、製番ごとの仕様や納期、進捗がリアルタイムで可視化できる。

設計・調達フェーズ:属人化からの脱却

設計情報や部品の手配状況が、担当者ごとのローカル管理でブラックボックス化していることも課題の一つです。

→Solution

システム導入によって情報の一元管理が可能に。

設計変更の履歴や、調達先との納期調整状況なども共有でき、トラブルや納期遅延のリスクが大幅に軽減。

原価管理(間接費配賦・財務会計や経費精算との連携)も可能

個別受注における原価管理では、材料費だけでなく外注費・移動費・交通費などの経費が発生することもよくあります。

特に中小企業では、細かい管理を行うためのリソースを割くことができないという声も寄せられていました。

→Solution

システムによって製番ごとの原価を可視化。

さらに経費精算ソフトとの連携により、外部支出を紐づけて集計・分析することも可能に。

これにより、受注ごとの損益を正確に把握し、見積精度の向上やコスト意識の醸成にも繋がる。

製造業の導入実例4選を紹介

それでは、実際に弊社のシステムを導入いただいた事例を紹介します。

ここに掲載しているのはごく一部です。

他の業態事例をお探しの方は、まずはお気軽にお問い合わせください。

事例① 自動車部品製造業

仮構成管理と所要量計算で設計-発注を時短

課題:

・BOM作成の工数が大きい

・注文後、仕様確定まで時間を要していた

導入効果:

→社内納期、加工納期などのタスクを一元管理

→工数が大きいBOM作成は、類似設計からの流用にて工数を短縮

→個別生産と量産に対応できる所要量機能を実装し、発注業務を支援

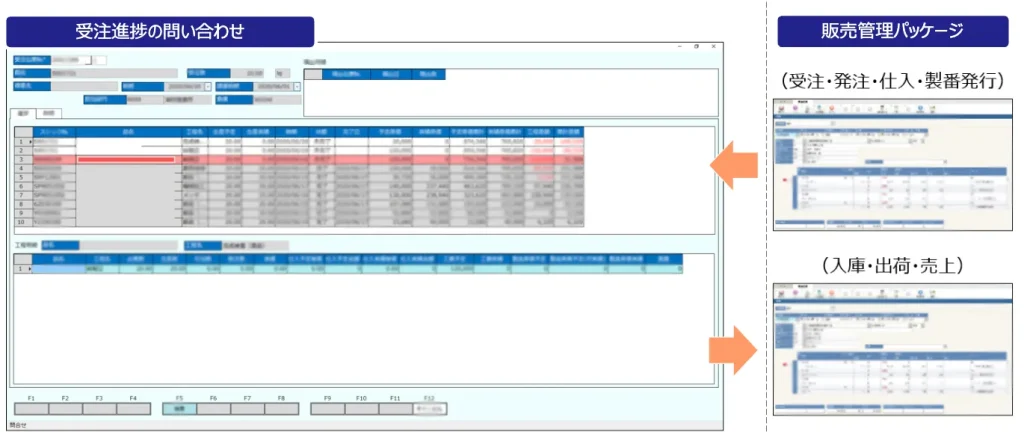

事例②マグネット応用機器製造業

進捗×原価を1画面に集約

課題:

・販売管理と原価管理が分断されている

導入効果:

・製品に対する期限進捗、原価情報を一つの画面に集約

・画面上部に工程の一覧、画面下部に工程ごとの詳細(仕入原価、労務原価)を表示

事例③自動車整備用機械製造業

ツリービュー+色分けで製番トレースを高速化

課題:

・生産進捗情報が整理されておらず、完了状況が不透明

導入効果:

・品番の生産進捗情報をツリー形式、色分けにて見える化する事により、完了情報を可視化

・製造実績登録時に使用した部品のロットまで登録し、完成品ロットからどの部品のどのロットが紐づいているかの管理が可能に。

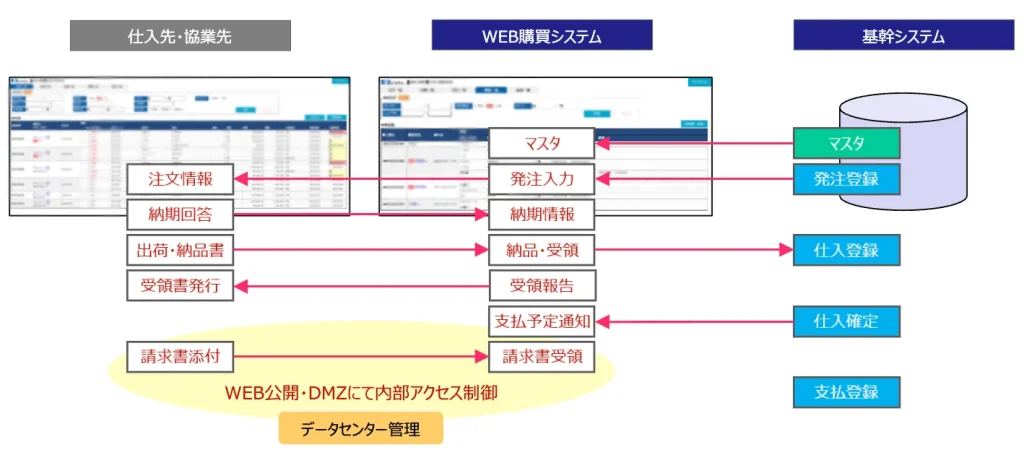

事例④設備機器メーカー

受発注を完全に一元化

課題:

・基幹刷新に合わせたデータの一元化を検討

導入効果:

→基幹業務システムの刷新と同時並行で自社のWEB購買EDIシステムを構築し、スムーズに本運用へ。

→基幹業務システムのデータベースのマスタ、業務データを同期して運用、一元管理。

→複数製番の発注/手配データを制御し、きれいな形で仕入先様への発注、検収、支払データを整合。

→ファックス/メールでの受発注の流れを一気にWEB化し、効率化、工数削減、情報齟齬の解消を実現。

上記の導入実績に共通しているソリューションは、「リアルタイム」 と「一元管理」 を実現した点です。

これにより、納期遅延・利益圧迫といった個別受注特有のリスクを先回りでコントロールできるという利点を生み出すことができました。

導入を成功に導く3ステップはこちらから

基幹システムの導入検討は、製造業のお客様からも非常に多く、導入いただいた企業様からは好評をいただいております。

しかし、興味はあっても「何から始めたらよいか分からない」「現場の反発が怖い」などの悩みも多く伺います。

そこで、検討されている方は、以下の3点からスタートしてみてはいかがでしょうか。

1.自社の要望を書き出す

まず最初に取り組むべきは、「可視化すること」です。

自分たちがやりたい内容を書き出して、要件を整理。

最初はフィジビリティを気にせず、現場の声を拾い集めるところから始めることがおすすめです。

2.新しい姿を描く

実は、最も重要なのは、「どのような姿が理想なのかを認識すること」にあります。

どのような要望があるのかを収集したら、それを元に、どんな未来が理想であるかを担当者が認識しましょう。

3.ご相談ください!

ここまでのステップができれば、あとは専門業者に相談するだけです。

ネクステップ・ソリューションズでは、これまでの実績に裏打ちされた柔軟なご提案が可能です。

今回掲載した導入事例も、お客様のニーズをヒアリングするところから始め、課題に寄り添った提案を繰り返し行いました。

また、「1.自社の要望を書き出す」「2.新しい姿を描く」というところからお手伝いさせていただくことも得意領域です。

リソースがなかなか割けない場合や、初めの作業からサポートが欲しいという要望がありましたら、まずはお気軽にご相談ください。